欢迎来到天津华茂致远自动化科技有限公司网站!

185-12233227

185-12233227

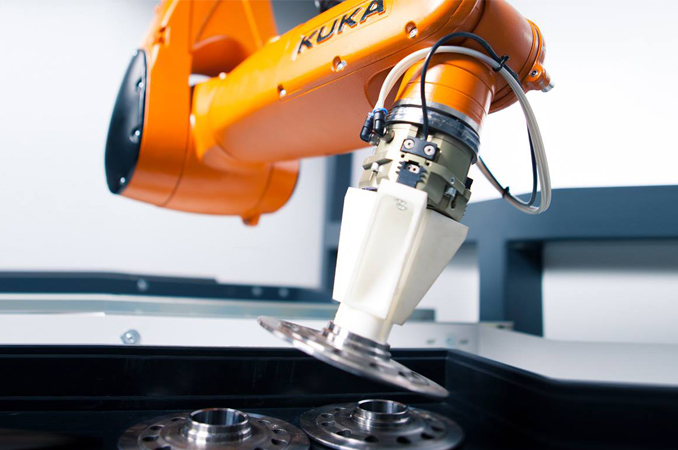

打磨是一种精加工过程,包括从工件上去除多余的材料,产生光滑的表面。它是的一个亚型材料去除应用这是制造过程中也是重要的步骤之一。打磨任务通常被认为是不受欢迎的,因为它们的困难和乏味的性质,这就是为什么机器人自动化是的解决方案。打磨机器人就像FANUC M-710ic/50可以与集成臂端工具(EAOT)这是定制的,以完成任何打磨应用要求。

ABB IRB 4600/40-2.55提高打磨加工的质量和精度。机器人打磨工作需要对工件施加正确的力。如果用力过猛,产品可能会受损,材料也会浪费。如果施加的压力太小,则浪费生产时间。打磨机器人解决了这个问题,因为它们配备了力传感器这使他们能够检测和应用正确的压力大小的每种类型的零件被打磨。

磨床在刚性和成本方面性能良好,但灵活性差,工作空间小,不适应智能制造的多样化需求。数控磨床在刚度和精度方面表现优异;然而,对于大型复杂曲面零件的加工,高精度数控磨床的成本太高,因此不适合中小型企业采购。除了其低刚度之外,机器人打磨系统在灵活性、工作空间、多功能性和成本方面具有突出的性能。集成机器人打磨系统的铸件后处理打磨工艺具有很大的发展潜力;而打磨机器人采用的主体结构设计方法不仅设计周期长,而且打磨稳定性和刚度差,不适合产品推广。因此,将柔顺控制理论与工业机器人打磨模式相结合的末端执行器得到了研究者的广泛研究。

Kuka Titan系列机器人,该机器人带有一个40马力的主轴电机作为末端执行器。这个令人生畏的组合创造了一个巨大的机器人打磨工具。该机器人有6个运动轴,延伸距离近12英尺,能够以惊人的灵活性完成大范围的工作。除了机器人的尺寸之外,它还具有1650磅的有效载荷能力,使其能够携带巨大的40马力主轴电机进行打磨,并能够在主轴末端产生足够的力来进行一些严重的材料去除。

任何打磨环境的主要限制之一是材料的去除速度。这是材料硬度和横截面的函数,或者是被去除材料的体积。高速主轴电机用于通过简单地加速来改善材料去除,通常速度为10,000至40,000 rpm。然而,在打磨过程中,去除的材料量会出现不必要的变化。